Auswirkungen des Festwalzens auf die CO2-Bilanz eines Bauteils

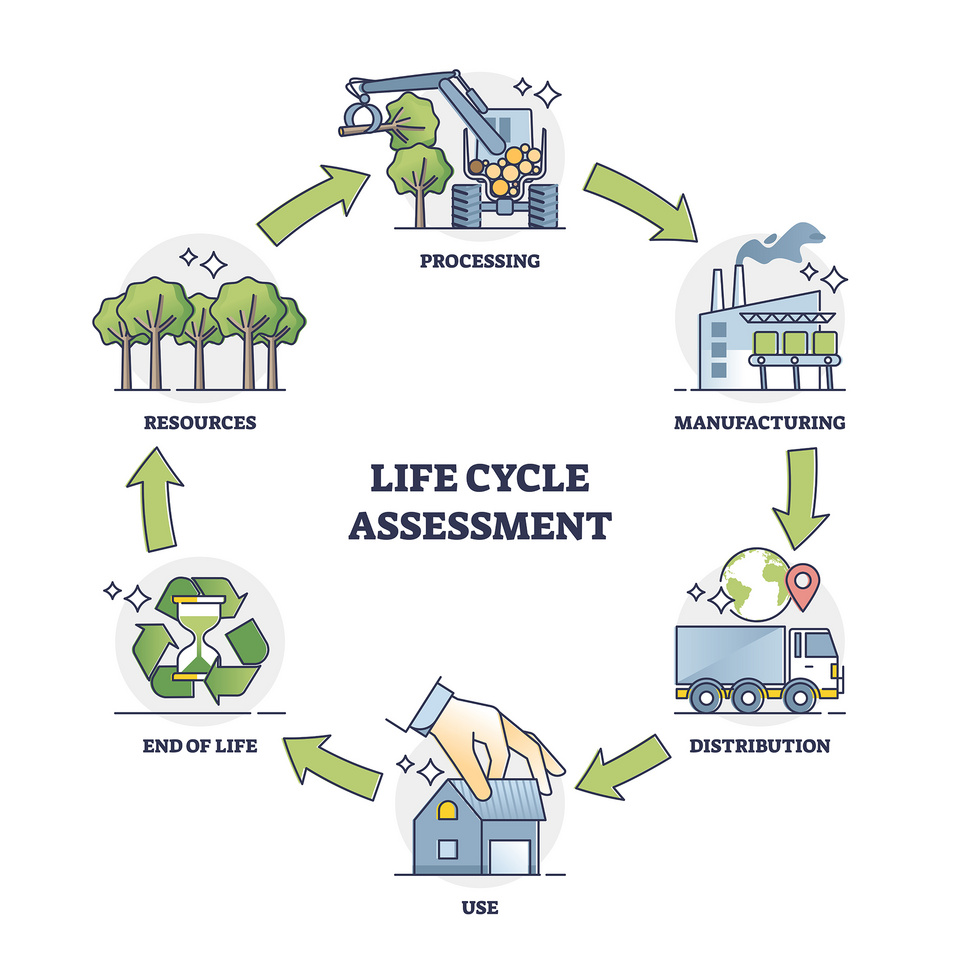

Eine der zentralen Aufgaben für Ingenieure in den kommenden Jahren wird es sein, klimaneutrale Produkte zu entwickeln. Die Frage nach der Klimaneutralität ist im Hinblick auf Bauteile allerdings nicht ganz einfach zu beantworten. Bei einem sogenannten Life-Cycle-Assessment (LCA) geht es vor allem darum, die CO2-Emissionen für einen vorab definierten Betrachtungsbereich zu bestimmen. Oder einfacher gesagt, man muss klar festlegen, welche CO2-Emissionen man in die Betrachtung mit einbezieht und welche eben nicht.

Typischerweise spricht man hier von Scope 1, 2 und 3. Bezogen auf die Klimaneutralität eines Unternehmens ist das noch vergleichsweise einfach. Betrachtet man ausschließlich die eingehende Energie? Wie berücksichtigt man den Fuhrpark des Unternehmens? Oder werden die An- und Abreiseemissionen der Mitarbeiter miteinbezogen?

Wer ein Bauteil bilanzieren möchte, muss genauer differenzieren und sich vor allem überlegen, ob die Herstellungs- und/oder die Nutzungsphase betrachtet werden soll. Bei einer vollständigen LCA wird der komplette Lebenszyklus betrachtet; das bedeutet, von der Herstellungsphase bis zur Auslieferung, Nutzung und schließlich der Entsorgung/dem Recycling des Produkts.

Um die Emissionen eines Systems bei dieser vollständigen LCA zu reduzieren, ist der konsequente Leichtbau eine Option. Dieser wirkt sich vor allem auf die Nutzungsphase aus. So werden zum Beispiel im Fahrzeugbau immer mehr Kunststoffe verwendet, um das Auto leichter zu machen und so Emissionen beim Fahren zu reduzieren. Dieser Trend kann sich jedoch negativ auf die Herstellungs- und Entsorgungsphase auswirken, da hier dann ein deutlich erhöhter Energiebedarf entsteht.

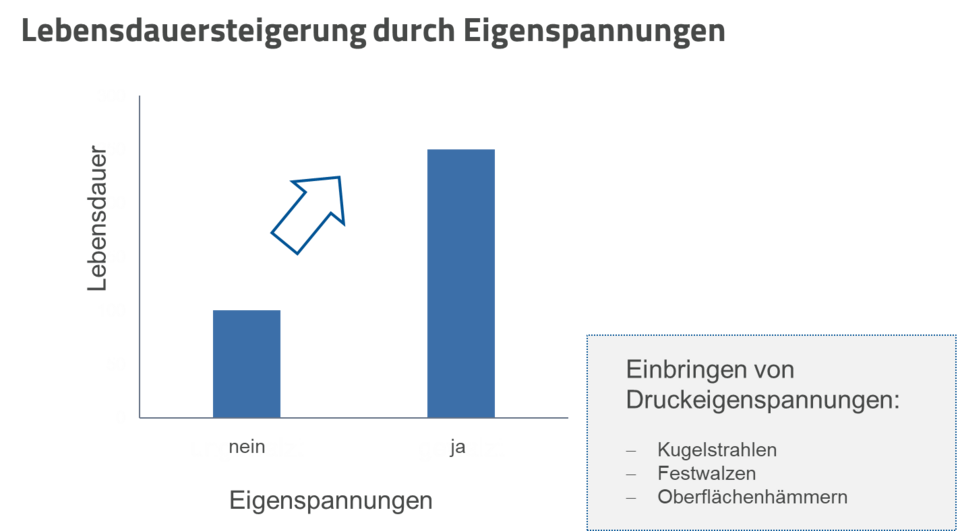

Eine Möglichkeit zum Leichtbau mit metallischen Komponenten ist das optimale Ausnutzen der Oberflächen- und Randzoneneigenschaften. Es ist wissenschaftlich seit vielen Jahren bewiesen, dass durch den Herstellungsprozess die Eigenschaften des Werkstoffs und auch die tribologischen Eigenschaften des Bauteils gezielt auf die Anforderungen der Anwendung angepasst werden können. Auch heute gibt es noch eine Vielzahl von Forschungsprojekten, die sich damit beschäftigen, wie durch ein gezieltes Einbringen von Druckeigenspannungen die dynamische Festigkeit von Bauteilen optimiert werden kann.

Durch die mechanische Oberflächenbearbeitung können wir genau dies ausnutzen und Bauteile gezielt so herstellen, dass die Lebensdauer gesteigert wird, was wiederum einen positiven Effekt auf deren CO2-Bilanz hat.

Doch wie wirkt sich die gesteigerte Lebensdauer auf die CO2-Bilanz des Bauteils konkret aus?

Um diese Frage zu beantworten, gibt es klassisch zwei Ansätze. Es muss unterschieden werden, ob es sich um ein Bauteil handelt, welches für die komplette Lebensdauer des Gesamtsystems (z. B. Fahrzeug) ausgelegt ist, oder ob es in regelmäßigen Intervallen getauscht werden muss?

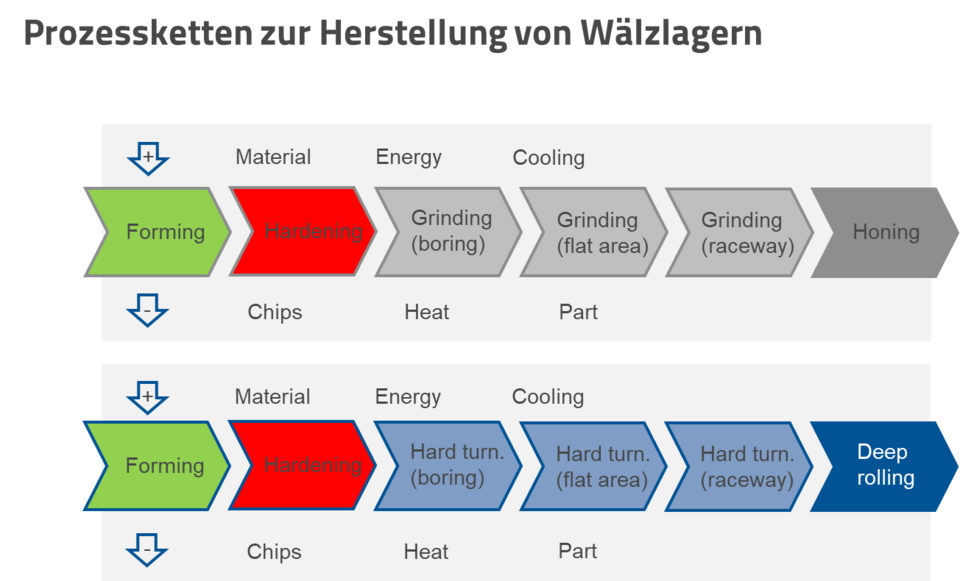

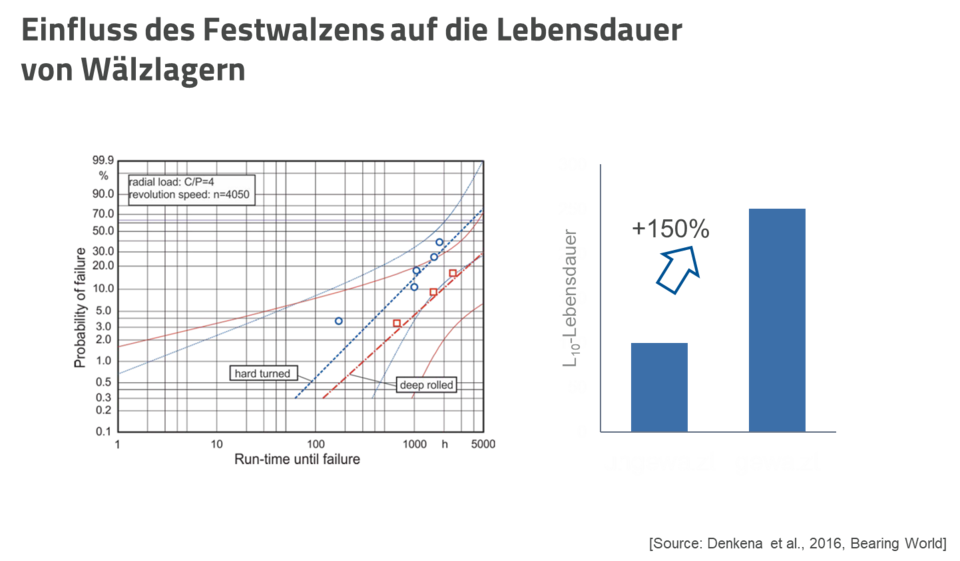

Lassen Sie uns am Beispiel eines Wälzlagers diese beiden Szenarien einmal durchgehen. Im Rahmen eines Forschungsvorhabens der Deutschen Forschungsgemeinschaft (DFG) wurde untersucht, inwieweit sich die Lebensdauer eines Zylinderrollenlagers vom Typ NU206 steigern lässt, wenn die Prozesskette vom Schleifen und Honen zum Hartdrehen und Festwalzen geändert wird [1].

Die Ergebnisse haben gezeigt, dass durch das Festwalzen sehr gezielt Druckeigenspannungen dort eingebracht werden, wo die höchsten Beanspruchungen im Lagerbetrieb vorliegen. Die Druckeigenspannungen wirken dort den Lastspannungen entgegen und reduzieren die Vergleichsspannung nach von Mises. Verglichen mit einem herkömmlichen Lager bedeutet dies, dass die im Projekt hartgedrehten und festgewalzten Lager eine um 150% längere L10-Lebensdauer hatten, die Lager also 2,5-mal so lange genutzt werden können.

Auf Basis dieser gesteigerten Lebensdauer können jetzt beide Szenarien positiv beeinflusst werden. Starten wir mit dem Bauteil, das im Betrieb regelmäßig ausgetauscht werden muss; sprich in dieser Maschine wird dieses Lager regelmäßig, zum Beispiel einmal im Jahr, ausgetauscht. Bei einer Maschinenlaufzeit von 20 Jahren bedeutet dies, dass dieses Lager im Laufe der Gesamtlebenszeit der Maschine 20-mal getauscht werden muss und somit 20 Lager hergestellt werden müssen.

Für die CO2-Bilanzierung müssen nun also die Herstellungsemissionen von 20 Lagern berücksichtigt werden. Das bedeutet, es muss Stahl bereitgestellt, Energie für die Herstellmaschinen aufgewendet sowie ein großer Teil thermischer Energie für die Wärmebehandlung aufgebracht werden. Außerdem müssen die Lager transportiert und zur Maschine gebracht werden. Aus Forschungsprojekten, wie dem vom Bundesministerium für Wirtschaft und Klima (BMWK) geförderten Projekt „Antriebsstrang 2025“ wissen wir, dass eine Umstellung der Fertigung vermutlich keinen besonders großen Einfluss auf die CO2-Bilanz eines Lagers hat. Sprich, ob das Lager geschliffen und gehont oder hartgedreht und gewalzt wird, ist für die CO2-Bilanz nicht ausschlaggebend. Wichtiger ist es, Material einzusparen.

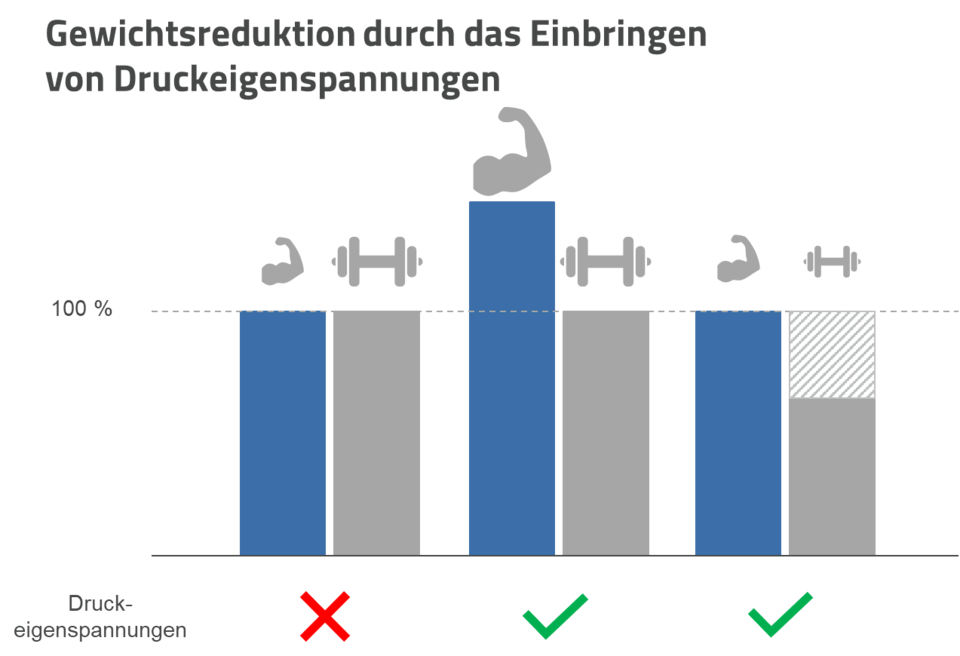

Und genau hier liegt der Hebel für die Verbesserung der CO2-Bilanz durch das Walzen. Wenn das gleiche Lager nun 2,5-mal so lange genutzt werden kann, dann müssen weniger Lager hergestellt werden. Bei unserem Beispiel einer Gesamtlaufzeit von 20 Jahren von oben, müssen also lediglich 8 Lager hergestellt werden, wodurch ca. 60% der CO2-Emissionen eingespart werden können.

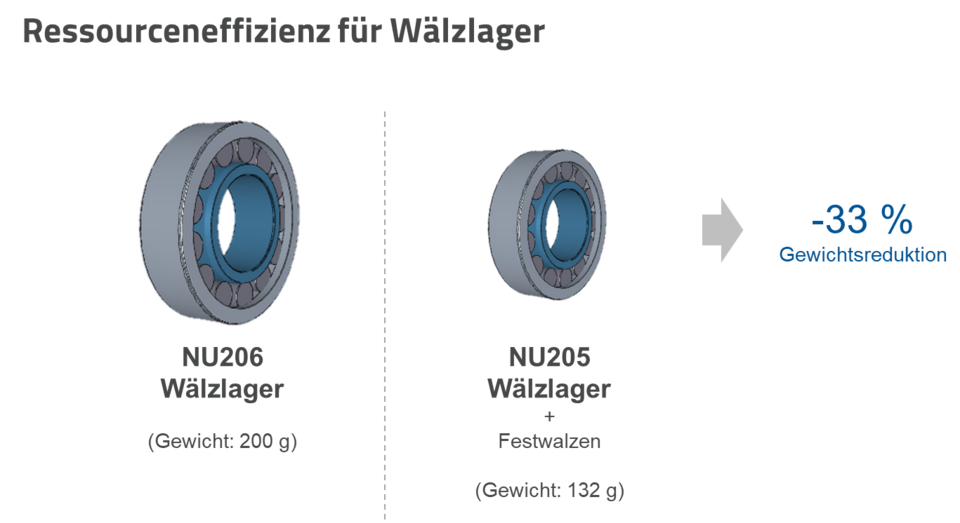

Im zweiten Szenario gehen wir davon aus, dass ein Bauteil für die gesamte Lebensdauer der Maschine ausgelegt ist. Wenn hier dasselbe Lager genutzt wird, dieses aber festgewalzt wird, dann verschlechtert sich die CO2-Bilanz, da wir einen kleinen Teil zusätzliche Energie für das Walzen aufwenden müssen. Das Lager wird aber, auch wenn es noch vollkommen intakt ist, nach 20 Jahren entsorgt. Um auch in diesem Fall die CO2-Bilanz positiv zu beeinflussen ist hier der Ansatz, die gleiche Lebensdauer mit einem kleineren Lager zu erreichen.

Würde man hier das NU205 Lager einsetzen und dieses festwalzen, könnte dieselbe Lebensdauer erreicht werden. In diesem Fall würden 30% Material eingespart werden, was wiederrum eine Reduktion der CO2-Emissionen zur Folge hat.

Aktuell arbeiten wir an einem Konzept, wie die CO2-Bilanz für das Walzen überschlägig für unterschiedliche Bauteile berechnet werden kann. Die generelle Vorgehensweise wurde auf der Future Automotive Production Conference (FAPC) 2022 im Mai diesen Jahres in Wolfsburg vorgestellt. Dieses Vorgehen mit Zahlen zu hinterlegen sowie Lebensdaueruntersuchungen durchzuführen und ein LCA-Modell für das Walzen aufzustellen, ist aktuell Teil eines Projekts, das wir zu einem späteren Zeitpunkt hier vorstellen werden.

[1] F. Pape, T. Neubauer, O. Maiß, B. Denkena, G. Poll: Influence of residual stresses introduced by manufacturing processes on bearing endurance time. Tribology Letters, Vol. 65 (2017)